【成功案例】柯马交付蜂巢传动DHT专用混动变速器总成装配线

- 来源:柯马COMAU

- 2023/12/16 8:19:15

- 24880

随着混动技术的迅速发展和全球新能源政策的导向,许多车企仍在继续探索燃油车节能减排的更多可能性,这突显出混动车型在未来发展中扮演着至关重要的角色。

蜂巢传动作为长城汽车旗下全资子公司,在混动技术领域扮演着关键的角色,所涉及的主要业务涵盖传动系统装置,其使命不仅在于引领混动汽车的创新,更是为长城汽车集团在新能源转型提供了坚实的基础。事实上,DHT(专用混合动力变速器)技术是新能源汽车领域重要的技术路线之一,为应对当今的环境和经济挑战提供了合理的解决方案。配置DHT的汽车由于续航不受充电时长影响,因而拥有稳定的用户群体。这一技术让汽车能够同时利用汽油发动机和电机两种动力源,并实现它们之间快速高效的动力共享。

蜂巢易创科技有限公司副总裁武红超表示

蜂巢传动DHT技术展示了混动汽车领域的前沿创新,为长城柠檬DHT产品注入卓越性能表现。作为我们新技术的合作伙伴,柯马可靠的设计和工程能力印证了其在该领域的杰出地位。在项目执行阶段,尽管多次受到疫情影响,柯马依然严格按计划交付,且制造质量始终如一。这种稳定性对我们的生产流程至关重要,使我们能够满足市场需求并保持高效率生产。

挑战

The Challenge

2021年初,蜂巢传动为了实现自主研发的柠檬DHT混动系统产业化,开始寻求可信赖的装配线合作伙伴,以实现批量生产。柯马凭借深厚的自动化专业知识和创新能力参与了该项目的合作。在新兴技术领域面前,双方必须在设计和实施阶段持续进行技术创新,以优化制造效率和成本。

由于柠檬混动DHT具有高集成度、高智能化和高适配性等特点,对制造精度和产品质量提出了严格要求。同时,装配线的设计必须具备足够的柔性和可扩展性,以适应未来产品的变化和升级。这意味着柯马不仅要满足当前产品的制造要求,还要为未来的产品升级改造提前做好准备。

此外,在竞争激烈的市场环境下,为实现客户在市场份额方面的战略目标,柯马团队需要应对提高生产线运转稳定性和增加出货量的挑战,以确保产品质量并满足柠檬DHT在市场上的装车需求。所有这些因素使得该项目成为了一个充满挑战和机遇的复杂任务。

解决方案

The Solution

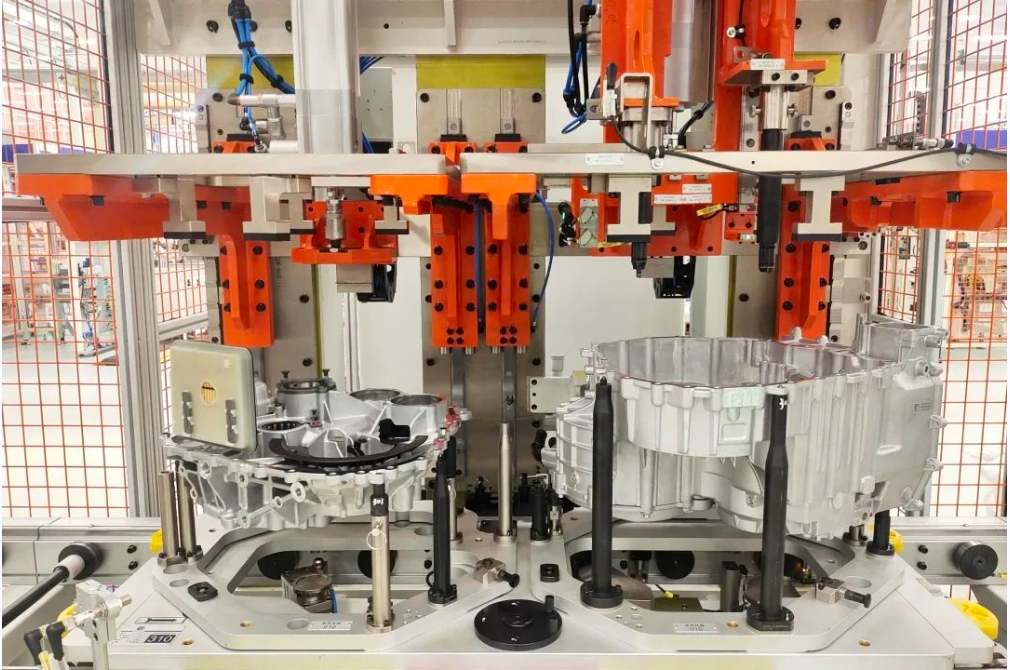

DHT变速器总成装配项目共规划六条生产线,柯马设计部署涵盖电机装配线、轴系装配线、总装配线、总成测试线在内的核心工艺部分,覆盖了热套、合装以及合箱,轴系压装和总成EOL测试等关键工艺,实现了从零部件到整机下线的全工艺总成装配。

大量先进自动化技术的应用显著提升了生产效率。在轴系装配过程中,柯马使用机器人视觉引导技术,实现了离壳分装和自动上线,减少了生产线上的等待和停机时间,同时提高了工序的流程效率。轴系入箱站位采用多测头自动选垫测量技术,同时进行复检工艺,确保零件符合规格、角度精准,从而实现更高的生产效率,减少装配错误。此外,通过五根轴系拼装后整体自动入壳工艺,在轴系入壳时减少了人工干预,提升了装配的准确性和效率。

另外,柯马采用工艺集成整体站位设计来确保产线的稳定性和产品质量。例如,在电机装配中,转子分装站位和双转子入定壳合装站位通过这一设计方法,不仅减少了操作人员数量还节省了产线上的空间和资源。特别是转子分装线到主线的搬运,采用自动搬运的方式保证了工件搬运的精度,避免了人工搬运产生磕碰等质量风险,确保了产品装配质量。项目实施过程中还广泛采用伺服压机,能够让设备在压装的装配工艺过程中,全程监控力和位移等工艺参数,保障整个生产过程的质量可控,并支持后续数据追溯。

为增强生产线柔性,降低后期DHT产品升级的投产成本,柯马将大部分站位都做了柔性化兼容设计,提高生产线的适应性和效率。全线使用12台机器人,并配备自动切换工装夹具,能够快速适应不同产品和工件的尺寸,有助于实现生产线的快速切换,以满足市场的不同需求。

成果

The Result

这一具有重要技术意义的生产线的成功交付,标志着双方在新能源技术大规模部署方面迈出了关键一步。柯马通过优先考虑柔性化、自动化效率和质量为先的制造理念,柯马助力蜂巢传动实现了每年15万台的单线产能目标,并通过集成视觉系统、传感器监控等先进技术,实现生产过程100%防错,同时将全线额定节拍稳定在113秒以下。

此外,柯马还部署了MES信息化系统,对生产线进行科学管理调度,以严格的制造标准和管理体系为柠檬DHT提供卓越的品质保障。

版权与免责声明:凡本网注明“来源:智能制造网”的所有作品,均为浙江兴旺宝明通网络有限公司-智能制造网合法拥有版权或有权使用的作品,未经本网授权不

展开全部

热门评论